- ホーム >

- お知らせ・ニュースリリース >

- トンネル覆工点検システムの活用状況と今後の展開について

ニュースリリース

トンネル覆工点検システムの活用状況と今後の展開について

平成29年5月31日

西日本高速道路株式会社

西日本高速道路エンジニアリング九州株式会社

NEXCO西日本(大阪市北区、代表取締役社長:石塚 由成)と西日本高速道路エンジニアリング九州株式会社(福岡市中央区、代表取締役社長:早川 和利)は、トンネル覆工点検をより効率的に実施することのできるトンネル覆工点検システムを開発した段階で、平成26年7月に記者発表していました。

今回は、平成27年度からの精度検証や能力確認の結果報告、並びに新たなシステム開発の取り組みや今後の展開について、お知らせいたします。

1.トンネル点検の実施状況

安全安心を確保するため、トンネルの定期点検は近接目視を基本とし、必要に応じて触診や打音の非破壊検査等を併用しており、今後も引き続きこれに重点をおいて実施していきます。

また、従前からNEXCO西日本では、走行する車両から覆工コンクリートの画像撮影を行い、ひび割れを把握する技術を用いて、定期点検の効率化を図ってきました(図-1)。

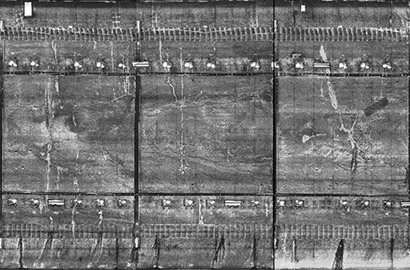

従来技術の画像撮影に用いる車両は、ハイビジョンカメラを搭載しており、80km/hで走行しながら覆工コンクリート表面画像を取得し、その後ひび割れ展開図※1を作成することにより変状の程度を定量的に判定していました。ひび割れ展開図の作成は撮影した画像を見ながら人力で実施していたため、多大な時間と費用を費やしていました。

そこで、本研究開発は、ラインセンサカメラ※2を用いて、自動でかつ短期間にひび割れ展開図を作成するシステムの構築により、i)経費節減、ii)危険な箇所の早期抽出、iii)検出精度の向上を図りました。さらには撮影方法の改善により、お客さまの安全安心の向上に努めました。

- ※1 ひび割れ展開図:

- トンネル覆工コンクリートのひび割れをトレースした図面

- ※2 ラインセンサカメラ:

- 線状にセンサが設置されたカメラ。1列の画像が撮影可能

図-1 近接目視による点検状況(左)と撮影したトンネル覆工画像(右)

2.トンネル覆工システムの概要(平成26年7月 記者発表)

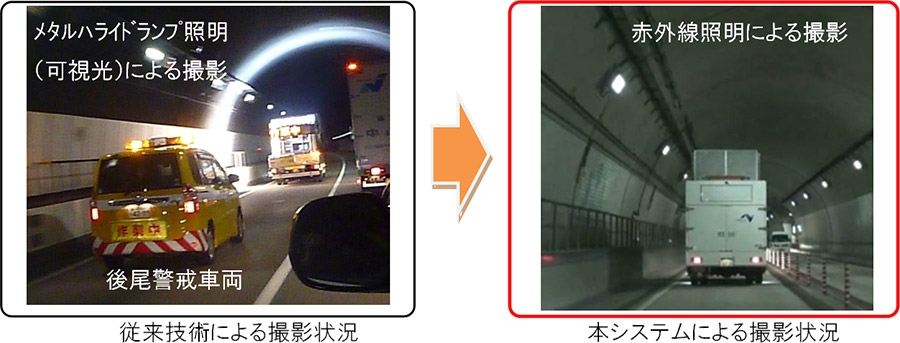

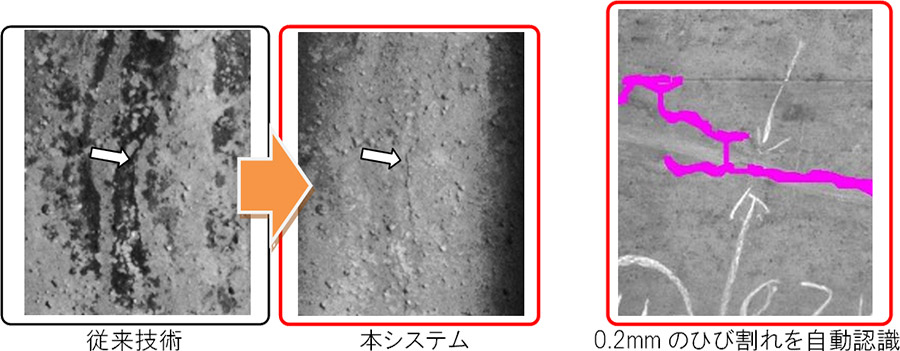

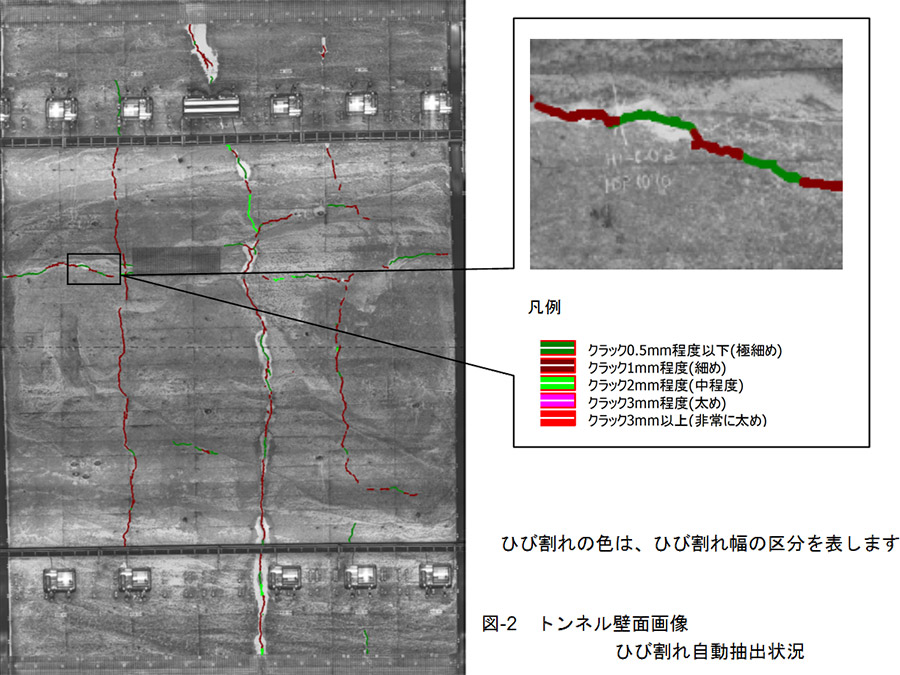

本システムは、最高時速100km/hで走行する車両からトンネル覆工を撮影し、撮影した画像から自動でひび割れを抽出してデジタル図面化するものです。抽出できる最小のひび割れ幅は0.2mmです。トンネル覆工点検車に搭載している撮影システムには、ラインセンサカメラと赤外線照明を採用しています。ラインセンサカメラは高解像度画像の取得を可能とし、赤外線照明は、周辺のお客さまから見えないため、目立たず安全な走行撮影に寄与します。

なお、本トンネル覆工撮影装置は、特許出願中です。(特願2014-44501)。

- トンネル覆工点検システムと従来技術の比較

| 項目 | 従来技術<ハイビジョンカメラ> | 本システム<ラインセンサカメラ> |

|---|---|---|

| 撮影方法 |

|

|

| 検出精度 |

|

|

- 覆工コンクリートの撮影状況

- 撮影画像の精度

3.トンネル覆工点検システムの活用状況と改良内容

【活用状況】

NEXCO西日本のトンネル覆工点検では、平成27年度から平成28年度末までの2年間で329本(約270km)のトンネルで本システムを活用しております(表-1)

- 表-1 トンネル覆工点検システムを活用した点検状況

| 本システム活用状況 | 平成27年度 | 平成28年度 | 合計 | 平成29年度(予定) |

|---|---|---|---|---|

| 撮影したトンネル数(本)※3 | 188 | 141 | 329 | 130 |

| 撮影したトンネル延長(km) | 130 | 140 | 270 | 130 |

【改良内容】

本システムの活用とあわせて、ひび割れの自動抽出技術の精度向上に向け、検証と改良を続けてまいりました。その結果、ひび割れの自動抽出機能を用いた場合、スス等による汚れの程度が標準的であるトンネル覆工面においても、近接目視点検結果と比較して、撮影した画像からひび割れを 90%程度自動で抽出することが可能となりました(図-2)。残りの10%程度を、技術者が画像を確認して手動で記入することで、撮影した画像からひび割れを100%抽出することができます※4。

ひび割れ展開図を持って点検技術者が現地において近接目視点検を行い、ひび割れの確認やひび割れ以外の損傷把握を行っているため、点検作業の効率化及び高度化並びに記録作業の効率化を図っています。

- ※4

- 照明やジェットファンなどのトンネル設備により画像に映らないひび割れは除く

4.今後の取り組み

今後も、引き続きトンネル覆工点検システムの活用を継続していきます。また国土交通省の新技術情報提供システム(NETIS)にも登録申請中です。

弊社では、「保全事業システム」※5の構築を推進しており、的確に補修を行うための判断や中長期的な補修計画を立案するうえで、点検、診断を効率的かつ正確に行うことは大変重要です。このため、点検、診断のさらなる高度化を目指し、以下の事項について新たな技術導入に向け開発を行っていきます。

- ※5

- 高速道路を確実に補修することを目的に、当社グループが自ら行うべき点検・診断・措置・記録の一連の業務サイクルのことです。

【今後の検討内容】

- (1)

-

機械学習(AI)を活用したはく落の危険性がある変状の抽出技術の構築

- お客さまの安全を確保するため、トンネル壁面に発生するはく落の危険性がある変状を壁面画像から自動抽出する技術

- (2)

-

画像解析により変状の経年変化を定量的に把握・記録するとともに劣化予測する技術の構築

- 予防保全の観点より、撮影した画像を前回点検時の撮影画像と比較して、変状の新たな発生や進行等から構造物の劣化状態を予測する技術